Doğrudan parça markalama yöntemleri

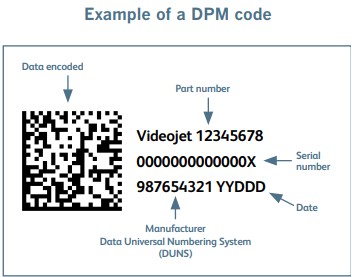

Doğrudan Parça Markalama (DPM) uygulaması, otomotiv ve havacılık endüstrilerinde bir parçanın makine tarafından okunabilir şekilde tanımlanması için kullanılır. Makine tarafından okunabilir tanımlama olarak da adlandırılan bu süreç, otomotiv ve havacılık endüstrilerinde tek tek parçalar ve montajlar üzerinde alfanümerik ve 2D DataMatrix kodlarını işaretlemek için yaygındır.

Kodlama ve kod doğrulama hakkında daha fazla bilgi için, Doğrudan Parça Markalama Tanımlamasının Uygulanması başlıklı teknik incelememize bakın.

Parça kodlaması için yeni standart

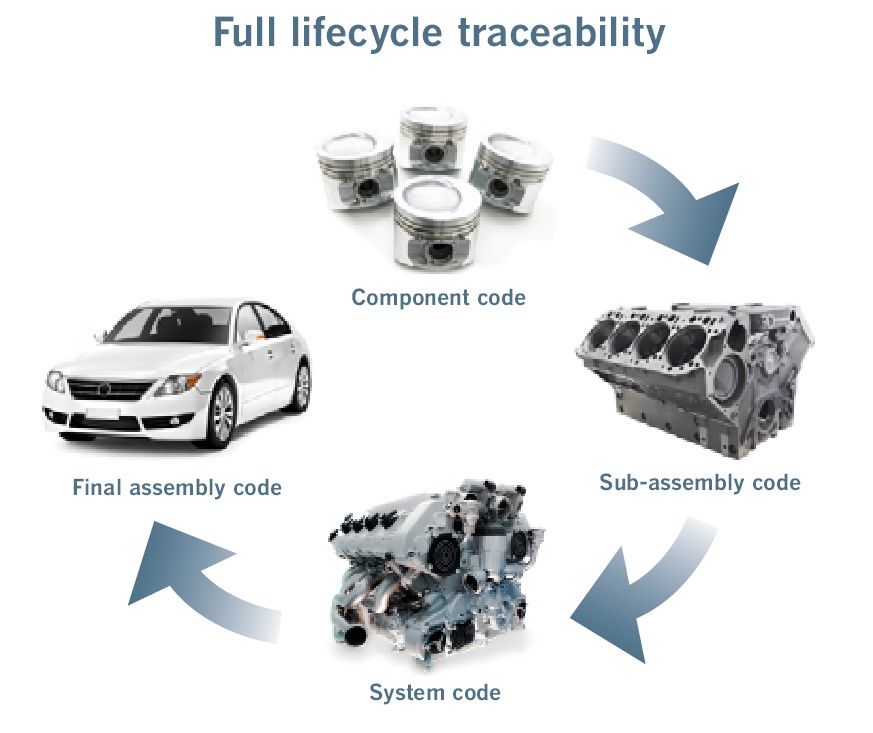

DPM standartları, otomotiv ve havacılık endüstrilerindeki bir dizi dernek tarafından benimsenmiştir. Üreticiler, üretim süreci ve tedarik zinciri boyunca parçaları izlemek için makine tarafından okunabilen kodları kullanabilir. Servis veya geri çağırma işlemleri parçaların bulunması için idealdir ve çözüm sağlar.

Parça üretiminde, makine tarafından okunabilen kodların kullanılması, manuel kod girişi ihtiyacını azaltmaya, kod doğruluğunu artırmaya ve veri alışverişini hızlandırmaya yardımcı olabilir. Hem 1D hem de 2D barkodları içeren elektronik olarak oluşturulan kodlar, dahili BT sistemleri için basit veri depolama ve kullanım sunar. Uzun yıllar boyunca, 1D barkod, veri dağıtımı için yaygın olarak kullanılmaktadır, ancak bu format 2D formatlarla değiştirilmektedir. 2D kodlar daha az alanda daha fazla bilgi içerebilir ve çeşitli doğrudan markalama yöntemleriyle uygulanabilir.

DPM’deki üç ana öğe kodlama, işaretleme ve doğrulamadır. Kodlama, bir veri dizisinin, daha sonra işaretleme cihazı tarafından kullanılacak veri, dolgu ve hata düzeltme baytlarını içeren koyu ve açık hücrelerden oluşan bir desene dönüştürülmesidir. Markalama, içeriğin alt tabaka için uygun teknoloji ile doğrudan sizin tarafınızdan basılmasıdır. Doğrulama, kod doğruluğunu ve kalitesini onaylama eylemidir. Bu en yaygın olarak, markalama istasyonunda ürün baskısından hemen sonra gerçekleştirilir.

İşaretleme yöntemleri

Kod biçimlendirmesini ve içeriğini seçmenin yanı sıra, parçayı işaretlemek için en iyi yöntemi göz önünde bulundurmak önemlidir. DPM’nin avantajları genellikle etiket uygulaması gibi diğer seçeneklerin avantajlarından daha fazladır. Bununla birlikte, parçanın fiziksel özellikleri ve yapısı, üreticiler için zorluklar yaratabilir. Otomotiv ve havacılık endüstrileri için en yaygın kodlama yöntemlerinden ikisi lazer markalama ve sürekli mürekkep püskürtmeli baskıdır. Bu markalama teknolojilerini karşılaştırırken, markalanacak malzemeye, sürecin esnekliğine, maliyet faktörlerine, hıza, verime ve markalama sürecinin otomasyonu için fırsata odaklanmak önemlidir. DPM çok çeşitli malzemeler üzerinde kullanılabilir, ancak her yüzeyin pürüzlülüğü, termal strese dayanma yeteneği ve kodlanan malzemenin kırılganlığı gibi dikkate alınması gereken benzersiz yönleri vardır.

Markalama/baskı teknolojisi ve alt tabaka uygunluğu

| Alüminyum | Bakır | Titanyum | Demir | Çelik | Magnezyum | Seramik | Cam | Sentetikler | ||

|---|---|---|---|---|---|---|---|---|---|---|

| Lazer | CO2 lazer | • | • | |||||||

| Katı hal lazeri (fiber ve UV): | • | • | • | • | • | • | • | • | ||

| Sürekli mürekkep püskürtmeli | • | • | • | • | • | • | • | • | • | |

En son haberlerle ilgili gerçek zamanlı güncellemelerle bir adım önde olun:

Lazer ve mürekkep püskürtmeli parça markalama çözümlerini karşılaştırın

| Yarar | Lazer | Sürekli mürekkep püskürtmeli |

|---|---|---|

| Esneklik Zor yüzeylere baskı, parça ile markalama cihazı arasındaki mesafe | Yüksek | Ortalama |

| Yatırım/ilk harcama | Yüksek | Ortalama |

| Entegrasyon kolaylığı Üretim hücresinde Programlanabilir Mantık Denetleyicisi ile iletişim kolaylığı ve kurulum ve bakım için gereken alan | Yüksek | Yüksek |

| İşaretleme yönteminin türü Temassız (işaretleme aparatı ile parçaya dokunulmaz) Temas (parçaya işaretleme aparatı ile dokunulur) | Temassız | Temassız |

| İşaretin aşınma direnci | Yüksek | Düşük |

| Hareketlilik Markalama ekipmanını başka yerlere taşıma kolaylığı üretim hattında | Düşük | Yüksek |

| Termal veya kimyasal stres | Evet | Hayır |

Lazer parça markalama

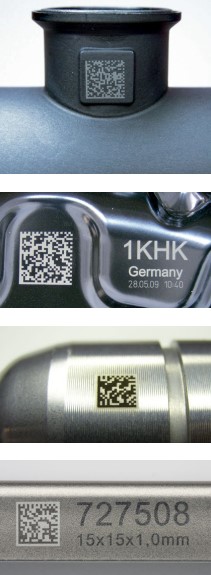

Lazer teknolojisi, parçalar üzerinde kalıcı kodlar iletmek için popüler bir çözümdür. Lazer markalama sistemleri, çok çeşitli üretim ortamlarında net, yüksek kaliteli kodlar uygular. İşaretler mürekkep yerine ısı kullanılarak uygulanır, bu nedenle lazerlerin genellikle diğer kodlama sistemlerinden daha hızlı, daha temiz olduğu ve daha az bakım gerektirdiği düşünülür. Lazer parça markalama sistemleri, çeşitli yüzeylerde doğrusal ve 2D kodlar, optik karakterler ve alfanümerik mesajlar dahil olmak üzere yüksek kaliteli işaretler üretebilir. Belirtilen dalga boyu, markalama kafası ve seçilen lensteki farklılıklar, belirli bir yüzey üzerinde farklı markalama efektlerine neden olacaktır.

Lazer parça markalama yöntemleri

Lazer işaretleme efektleri, parça yüzeyinin durumuna, malzemenin türüne ve lazerin dalga boyuna bağlı olarak değişebilir. Bir lazer parçası markalama yöntemi olan renk değişimi, lazer ile ürün arasındaki kimyasal reaksiyonun sonucudur.

Diğer yöntemler arasında, yüzeyin oyulması ve altında alternatif bir renk ortaya çıkarmak için yüzey kaplamasının ablasyonu veya renginin çıkarılması yer alır. Ek olarak, ahşap ve tahta esaslı malzemeler karbonizasyon veya kontrollü yakma yöntemi ile işaretlenebilirken, plastik malzemelerin erimesi yükseltilmiş veya içbükey bir etki elde edebilir.

| Resim | Açıklama | Malzemeler | Örnek | |

|---|---|---|---|---|

| Ablasyon |  | Boyanın buharlaştırılmasıyla normal olarak boyanmış bir alt tabakanın üst tabakasının çıkarılması. | Karton, plastik, cam, metal |  |

| Gravür |  | Malzemede bir çöküntü oluşturan daha derin malzeme kaldırma. | Plastik, metal |  |

| Meneviş |  | Substrat, yapı oluşumunu değiştirerek belirli bir dalga boyundaki lazer ışınına tepki verir. | Plastik |  |

| Renk değişikliği/ağartma |  | Lazerin alt tabakanın yüzeyine temas ettiği yerdeki renk değişikliği. | PVC, metal, plastik, folyo, lazerle reaktif kaplamalar |  |

| İç gravür |  | Üst tabaka laminatı etkilemeden iç renk çıkarma. | Cam, pleksiglas |  |

| Kırılma |  | Malzeme, yüzeyde mikro kırılmalar oluşturarak lazer ışınına tepki verir. | Cam |  |

Parçaları markalamak için lazer teknolojileri, CO2 gibi gaz lazerlerini ve UV ve fiber dahil katı hal lazerlerini içerir. CO2 lazerler özellikle sentetik yüzeyleri ve camı markalamak için uygundur. Katı hal lazerleri hemen hemen her türlü malzemeyi markalayabilir. Fiber lazerler, az yer kaplaması ve uzun hizmet ömrü gibi ekstra avantajlar sağlar.

Lazer markalama sistemlerinin değerlendirilmesi

Lazer sistemleri, yüksek düzeyde otomasyona sahip üretim operasyonlarında bile parçaları markalamak için esnek bir yöntem sunar. Lazerler, yüksek hızlar ve düşük bakım için mükemmel bir seçimdir. Geniş markalama alanlarına sahip lazerler, lazerin veya bileşen tepsisinin yeniden yönlendirilmesini gerektirmeden birden fazla parçayı markalayabilir, güç ayarlarını optimize eder ve verimliliği artırır.

Videojet SmartFocus™ gibi teknolojiler, 2.5D teknolojisiyle çok seviyeli yüzey kaplamasını mümkün kılarken, lazer, geçişleri basitleştirmek ve manuel odak ayarlamalarını ortadan kaldırmak için kurulum sırasında odak mesafesini önceden belirlenmiş bir mesafeye ayarlar.

Tüm lazer markalama sistemleri eşit değildir ve hattınız için doğru lazeri belirlemenize yardımcı olmak için uzun bir yol kat edebilir. Bu sebeple çok çeşitli lazer yapılandırmaları ve teknolojileri sunan bir kodlama ortağıyla çalışmanız önerilir. İhtiyaçlarınız için en uygun çözümü daha kolay belirlemenize ve entegre etmenize yardımcı olabilirler ve uygulamanız için ihtiyaç duyduğunuzdan daha fazla lazer satın almak zorunda kalmazlar.

Lazer markalamanın avantajları ve dezavantajları

Lazer markalama, çok çeşitli yüzeyler üzerinde yüksek kaliteli işaretler sunarak yüksek düzeyde esneklik ve okunabilirlik sağlar. Genellikle sürekli mürekkep püskürtmeden daha hızlı olan lazerler, yüksek hacimli üretim ortamlarında verimi ve verimliliği artırmaya yardımcı olabilir. Ayrıca duman emici filtreler dışında herhangi bir sarf malzemesi olmadığı için işletme ve bakım maliyetleri nispeten düşüktür. Lazer markalama sistemleri kullanılırken, markalanan malzeme termal strese maruz kalır ve bu da parçanın bütünlüğünü tehlikeye atabilir. Operatörleri korumak için bir ışın kalkanı ve duman emici takılmalıdır.

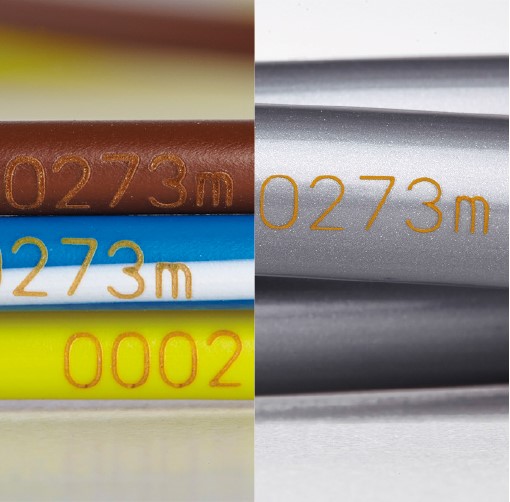

Sürekli Mürekkep Püskürtmeli (CIJ) baskı

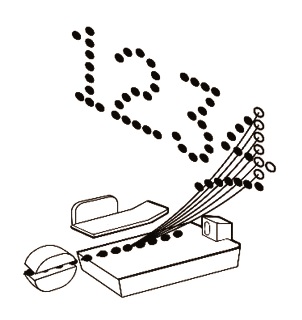

CIJ baskı, çok çeşitli ürünler üzerinde temassız kodlama sağlar. CIJ teknolojisiyle, bir yazıcı kafası aracılığıyla baskı hedefine bir mürekkep damlası akışı iletilir. Mürekkep püskürtmeli, bir nozülden yazıcı kafasından çıkar ve ultrasonik bir sinyal, mürekkep püskürtmeyi küçük damlalara ayırır. Bu ayrı mürekkep damlaları daha sonra akıştan ayrılır ve ürün üzerine basılan karakterleri oluşturmak için dikey uçuşlarını belirleyen bir yük alır. CIJ yazıcılar, düz veya düzensiz hemen hemen her yüzeye okunaklı baskı sağlar ve bir ürünün yanına, üstüne, altına ve hatta içine kodlar uygulayabilir. Dışbükey, içbükey, düzensiz parçaların yanı sıra temassız bir baskı yönteminin iyi çalışacağı çok küçük veya ulaşılması zor yüzeyler için idealdirler.

CIJ, DataMatrix kodlarını yazdırmak için ideal bir teknolojidir, çünkü bu tür kodları oluşturmak için kullanılan belirgin şekilde şekillendirilmiş damlalar mükemmel okunabilirlik sağlar. Mürekkep püskürtmeli baskı kafaları, markalama yüzeyinden uzak bir yere yerleştirilebilir ve yine de net, temiz kodlar sağlar.

Bir CIJ yazıcı için ilk yatırım genellikle bir lazerden daha düşüktür ve seçilen mürekkebe bağlı olarak daha geniş bir malzeme yelpazesine baskı yapabilir. Mürekkep püskürtmeli yazıcılar ayrıca yüksek markalama hızları sunar ve doğru kodun doğru ürüne işaretlenmesini sağlamaya yardımcı olabilecek otomatik özelliklerle belirtilebilir.

CIJ yazıcıların değerlendirilmesi

CIJ yazıcılar basit kodlar üretir ve otomotiv ve havacılık parçalarının markalanması için idealdir. Düşük ila yüksek hacimli üreticiler için uygun maliyetlidirler ve mevcut üretim ekipmanlarına kolayca entegre edilirler. Hızlı kuruyan CIJ mürekkepleri, yüksek hızlı üretim hatlarına uyum sağlayabilir. CIJ teknolojisi ayrıca parçanın yüzeyine zarar vermeyecek veya onu tehlikeye atmayacak şekilde temassızdır.

CIJ’in avantajları ve dezavantajları

Mürekkep püskürtmeli baskı genellikle düşük bir başlangıç yatırımı sunar ve çok çeşitli alt tabakalarda mükemmel kodlar elde edebilir. Yüksek baskı hızları, verimi artırmaya da yardımcı olabilir.

Özel CIJ mürekkep formülasyonları, kontrast, yapışma, kuruma süreleri ve transfer, ışık, ısı ve solventlere karşı direnç gibi uygulama taleplerini karşılar. Videojet 1580 C yazıcıda kullanılanlar gibi yumuşak pigmentli mürekkepler, kauçuk parçalar ve pencereler gibi hem açık hem de koyu renkli yüzeylerde yüksek görsel kontrasta sahip kodlar üretebilir.

CIJ mürekkepleri bir malzemenin yüzeyine uygulandığından, daha dayanıklı olma eğiliminde olan lazerlerle oluşturulan işaretlerin aksine, hasara karşı daha hassastırlar ve aşınma nedeniyle daha kolay aşınabilirler. Ek olarak, birçok mürekkep çeşitli çözücülerle çıkarılabilir.

Sözün özü

Doğrudan parça markalama, üretim süreci ve tedarik zinciri boyunca tam döngü izlenebilirliği için çok önemlidir. Kodlama teknolojisinde küresel bir lider olan Videojet, yalın üretimi ve doğrudan parça markalamanın karmaşık taleplerini anlar. Her üretim ortamı ve ürün yüzeyi benzersizdir ve bir kodlama teknolojisi seçiminde özel dikkat gerektirir. 2D kodlamaya geçişle birlikte, üreticiler lazer veya CIJ baskıya geçiş yapıyor.

Otomotiv ve havacılık sektörlerindeki bazı kodlama sağlayıcılarının aksine Videojet, lazer ve CIJ dahil olmak üzere çok çeşitli teknolojiler ve ideal çözümü seçmeye yardımcı olacak uzmanlığı sunar. Aslında, birçok üst düzey OEM ve parça tedarikçisi, üretim hatları ve hücreleri için doğru kodlama çözümlerini belirlemelerine, entegre etmelerine ve sürdürmelerine yardımcı olmaları için Videojet kodlama uzmanlarına ve hizmet mühendislerine güvenmektedir. Bu uzmanlık, olağanüstü ürünlerle birleştiğinde, zorlu ortamlarda bile neredeyse kesintisiz üretiminizi sürdürmenize yardımcı olabilir.