Lazer İşaretleme Sistemi Seçimi Için Kapsamlı Rehber

OEM’ler ve Üreticiler İçin Kapsamlı Bir Rehber

Max Owen

Videojet Ürün Müdürü, Lazer

Lazer işaretleme sistemleri, lazer Seçimi, Lazer entegrasyonu

Giriş

Modern üretim operasyonları, ürün kodlamasında hassasiyet, verimlilik ve kalıcı izlenebilirlik talep eder. Lazer işaretleme, bu hedeflere ulaşmak için altın standart haline gelmiştir; yüksek hızlı, temassız kodlama sunarak hem sabit hem de anında ürünlerde silinmez izler bırakır. Bu kapsamlı rehber, lazer işaretleme teknolojisini anlamanıza, farklı sistem seçeneklerini değerlendirmenize ve ihtiyaçlarınıza uygun doğru lazer işaretleme sistemini seçme ve uygulamada temel faktörleri belirlemenize yardımcı olacaktır. İster teknik özelliklere veya planlama hattı entegrasyonuna odaklanan bir mühendis olun, ister yatırım getirisi değerlendiren bir yönetici olun, bu rehber on binlerce başarılı lazer uygulamasından elde edilen içgörüler sunar.

Lazer İşaretleme Teknolojisini Anlamak

Lazer işaretleme nedir?

Lazer işaretleme, odaklı bir ışık ışını kullanarak bir malzemenin yüzeyinde kalıcı kodlar, metinler veya grafikler oluşturan temassız bir baskı işlemidir. Pigment veya boya biriktiren mürekkeb tabanlı baskının aksine, lazer malzemeyle doğrudan etkileşime girer—genellikle yüzeyi ısıtarak veya değiştirerek—kalıcı bir iz bırakır ve hiçbir tüketim maddesi olmadan kalıcı bir iz oluşturur. Lazer ışınının enerjisi yerel değişikliklere yol açar: örneğin, ısıtma malzemeyi (ablasyon) çıkarabilir veya alt tabakada kimyasal reaksiyonla renk değişikliklerine neden olabilir. Sonuç olarak, aşınmaya, çözücülere ve çevresel koşullara dirençli, hassas ve dayanıklı bir işaret elde edilir; bu da lazer işaretleme, bir ürünün ömrü boyunca okunabilir kalması gereken izlenebilirlik ve uyum kodları için ideal hale gelir.

Lazer işaretleme nasıl çalışır?

Basitçe söylemek gerekirse, bir kontrolör lazer ışınını galvo motorları tarafından yönlendirilen aynalar aracılığıyla hedef yüzeyi “işaretlemek” için yönlendirir. Konsantre ışık malzemeye çarptığında, malzeme lazerin enerjisini emer ve ışığı ısıya dönüştürür. Malzeme ve lazer ayarlarına bağlı olarak, bunun birkaç farklı etkisi olabilir:

Gravür/Ablasyon

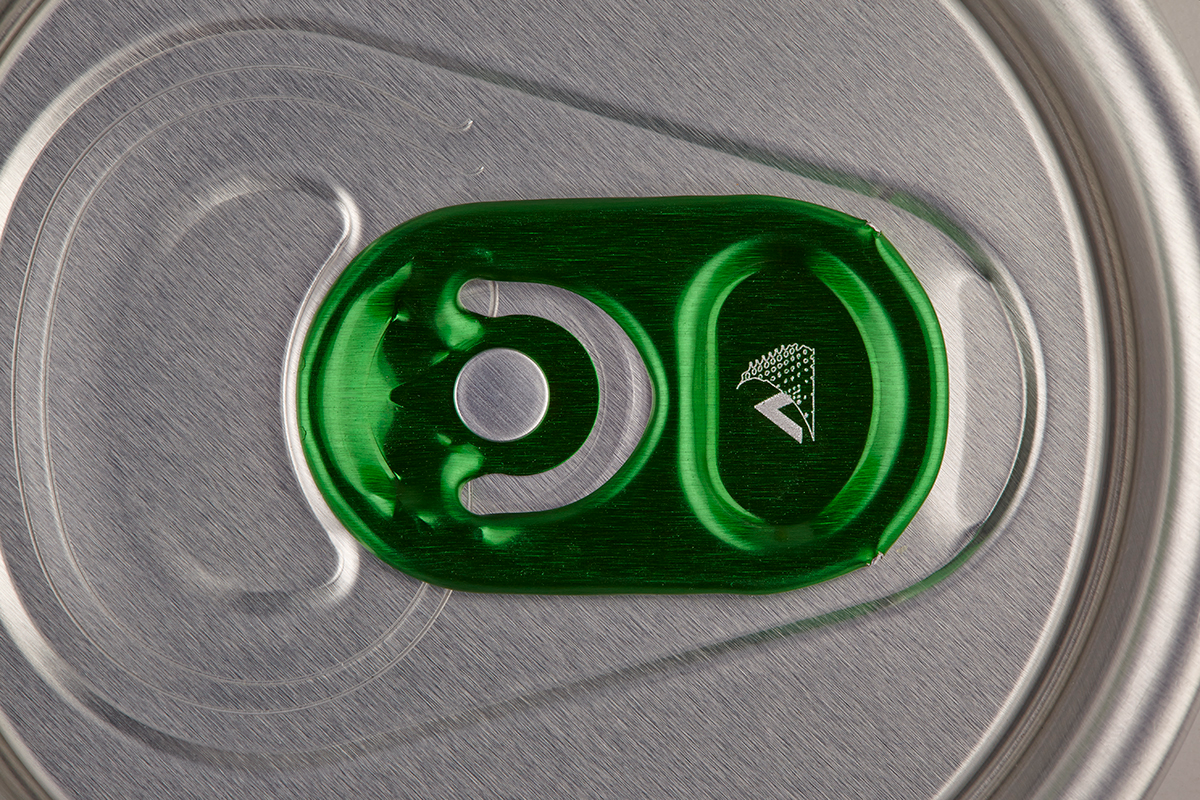

Lazer, ambalaj malzemesinden üst renk tabakasını çıkarır ve altındaki tabakayı açığa çıkararak kontrast oluşturur. Bu süreç, mükemmel dayanıklılık sunan çok sığ ama kalıcı bir iz oluşturur.

Gravür

Sadece az miktarda malzemeyi çıkaran ve sığ bir iz bırakan daha hafif bir gravür biçimi. Gravür, yüzey bozulması minimum olurken okunabilir olurken işaretler oluşturur.

Tavlama

Lazer malzemeyi çıkarmak yerine, yüzeyinin altındaki metali ısıtır ve bu da rengini değiştiren (genellikle siyah) bir oksidasyon tabakası oluşturur. Tavlama, yüzey dokusunu değiştirmeden yüksek kontrastlı bir işaret elde etmek için çelik ve titanyumda kullanılır.

Erime/Köpürme

Bazı plastikler için lazer, malzemeyi biraz genlemesine veya köpürmesine neden olacak kadar ısıtır ve daha açık renkli bir iz oluşturur. Bu süreç malzemeyi çıkarmaz ve plastikin yapısal bütünlüğünü koruyacak kadar naziktir—yani PET şişeler gibi basınçlı kaplar bile işaretlendikten sonra sağlam ve güvenli kalır.

Boyama/Renk Değişimi

Bazı malzemelerde, lazerin enerjisi, malzemenin rengini belirgin şekilde değiştiren kimyasal bir reaksiyon veya karbonlaşmaya tetiklenir; bu da önemli bir malzeme çıkarımı olmadan malzemenin rengini belirgin şekilde değiştirir.

Karbonlaşma

Ahşap ve diğer organik malzemeler için lazer, yüzeyin kontrollü yanmasına veya karbonlaşmasına neden olur. Bu, malzemeyi karartarak yüksek kontrastlı, kalıcı bir iz oluşturur ve önemli derinlik azaltmadan kullanılır—doğal alt tabakalarda dekoratif veya marka uygulamaları için idealdir.

Bu lazer işaretleme süreçlerinin her birinin kendine özgü kullanım senaryoları vardır. Örneğin, maksimum kalıcılık gerektiğinde (örneğin, otomobil parçalarında VIN kodları) gravür tercih edilirken, yüzey pürüzsüzlüğünün korunması gerektiğinde (örneğin tıbbi implantlar) tavlama kullanılır. Temel sonuç, lazer işaretlemenin bir işaret elde etmek için çok yönlü yöntemler sunmasıdır ve optimal yöntem malzeme ve uygulama gereksinimlerine bağlıdır.

Lazer İşaretleme Sistemleri Türleri

Tüm lazerler aynı değildir. Endüstriyel lazer işaretleme sistemleri genellikle dalga boyları ve teknolojileriyle ayrılan birkaç ana tipe ayrılır. Lazerin dalga boyu, farklı malzemelerin ışık enerjisini farklı şekilde emmesi nedeniyle etkili bir şekilde işaretleyebileceğini belirler. İşte en yaygın lazer türleri ve özellikleri:

| Lazer Tipi | Dalga boyu | İdeal | Ana Özellikler |

|---|---|---|---|

| Fiber Lazer (İterbiyum ile doplanmış lif) | ~1.064 nm (kızılöte) | Metaller (çelik, alüminyum, pirinç, titanyum) ve bazı yüksek yoğunluklu plastikler (örneğin ABS, polikarbonat) | Metalleri hassas bir şekilde oyma/gravür için yüksek güç yoğunluğu. Genellikle kompakt, düşük bakım ve uzun ömürlü (~100 bin saate kadar). Fiber lazerler, diğer lazerlerin yapamadığı paslanmaz çelik üzerinde tavlama renkleri gibi izler bile üretebilir. |

| CO₂ Lazer (Karbondioksit Gazı) | ~9.300, 10.200 ve 10.600 nm (uzak kızılöte) | Organik malzemeler: kağıt, karton, cam, ahşap, deri ve birçok plastik (örneğin PVC, PET) | Metal olmayan ve şeffaf plastikler ile camlar üzerinde yüksek hızlı işaretleme için mükemmeldir. CO₂ lazerler, yüzeyleri ablatasyon veya köpürerek (yani malzemeyi yakarak) işaretler üretir. Genel olarak, metali CO₂ ile işaretlemek için emici veya kaplama macunu uygulanabilir. |

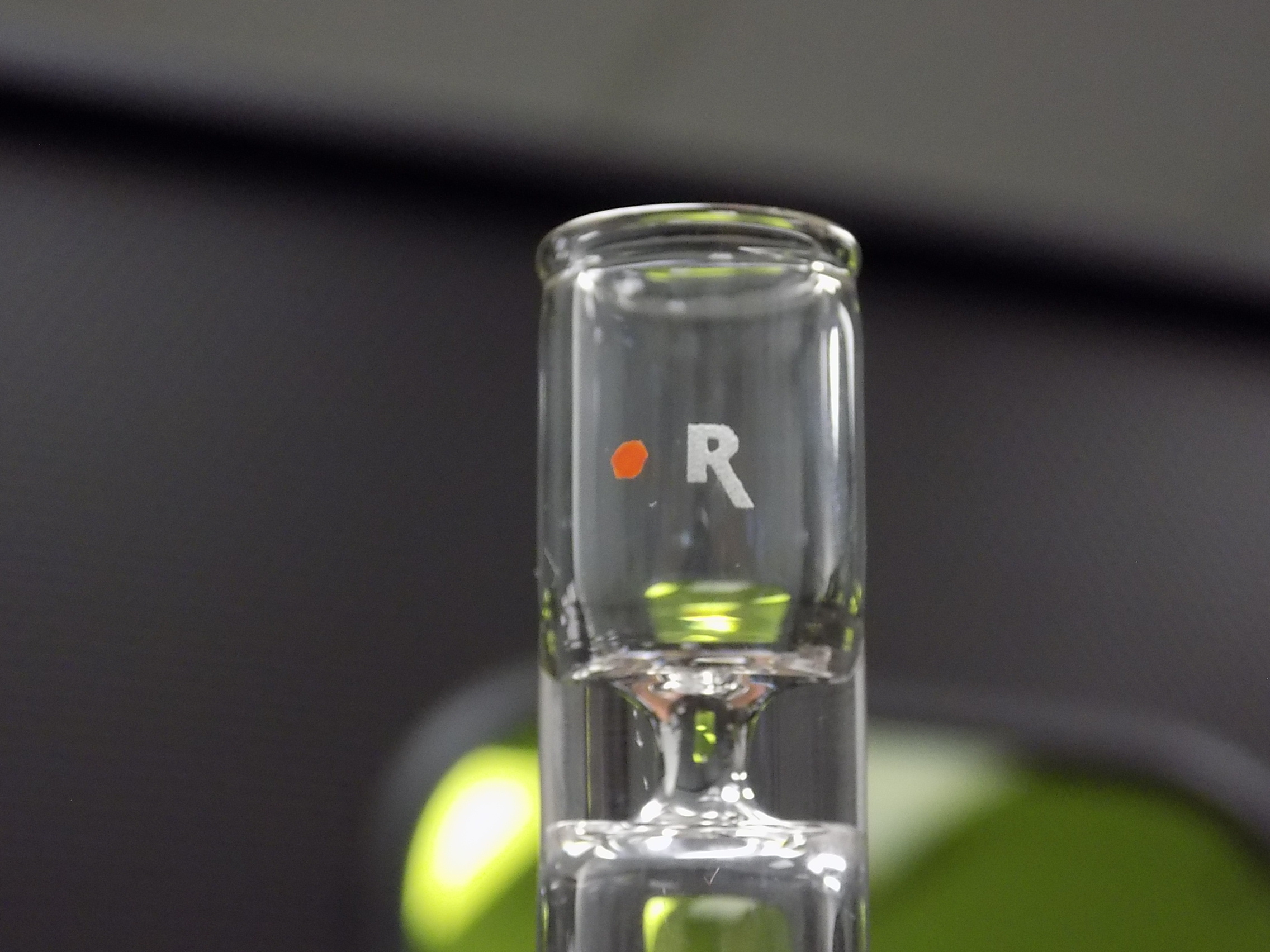

| UV Lazer (Ultraviyole (genellikle nm) | 355 nm (ultraviyole | Isıya duyarlı ve geniş kapsamlı malzemeler: hassas plastikler (ince esnek film, tıbbi kalite plastikler, PVC gibi), cam, seramikler ve hatta bazı metaller | UV lazerler, kısa dalga boylarının minimum ısı derinliğiyle emilmesi nedeniyle bazen “soğuk işaretleme” sistemleri olarak adlandırılır. Neredeyse her zemini çok ince detaylarla işaretleyebilir ve çok az termal hasar verebilirler. UV, hassasiyet ve malzeme bütünlüğü gerektiren uygulamalar için idealdir (örneğin, gıda, elektronik, ilaç için bariyer işlevselliğine sahip esnek film). |

Her lazer tipinin malzemelerle etkileşimi benzersizdir, bu yüzden doğru tipi seçmek çok önemlidir. Örneğin, ağırlıklı olarak metalleri işaretlerseniz, metal yüzeylerdeki verimliliği nedeniyle fiber lazer genellikle en iyi tercih olur. Ambalaj filmi veya camını işaretlemeniz gerekiyorsa, CO₂ veya UV lazer daha uygun olabilir (organik ambalaj için CO₂, çok ince kodlar gerekiyorsa veya ambalaj filminin bariyer özelliklerinin bozulmamasını sağlamak için ısı etkisini en aza indirmeniz gerekiyorsa UV). UV lazerler, özgün dalga boyları sayesinde en geniş malzeme uyumluluğunu sunar ve genellikle fiber veya CO₂’nin işaretleyemeyeceği şeyleri işaretler. Her zaman tedarikçinizle malzeme uyumluluğunu doğrulayın – hatta laboratuvarda örnek testleri yapmak tavsiye edilir. Videojet, lazer tipi ve ayarlarının tam malzemenizde istenen işareti vermesini sağlamak için dünya çapındaki uygulama laboratuvarlarında numune testleri sunuyor.

Örnek Laboratuvarı

Ürününüzü veya paketinizi kullanarak ücretsiz bir örnek testi ile doğru bir kod oluşturun.

Bizimle İletişime Geçin

Bir Lazer Sistemi Seçiminde Temel Faktörler

Lazer işaretleme sistemi seçmek sadece lazerin kendisiyle ilgili değildir. Üretim ortamınıza uygun bir çözüm bulmak, gereksinimleri işaretlemek ve iş hedeflerinizi belirlemek. Aşağıda, kritik seçim faktörlerini detaylandırıyoruz:

Performans Özellikleri ve Malzeme Uygunluğu

Malzeme Testleri

Her şey malzemeyle başlar. Bir tür alt yüzeyde iyi performans gösteren bir lazer, başka bir alt yapıda neredeyse hiç etkisi olmayabilir. Bu yüzden nihai kararı vermeden önce ürünü lazer sistemiyle test etmek çok önemlidir. Örnek işaretleme, lazer tipi, gücü ve lens konfigürasyonunun ihtiyaçlarınıza uygun olup olmadığını doğrulamaya yardımcı olur.

Kalite işaretleme kritik olsa da, ambalajın sağlam ve işlevsel kalmasını sağlamak da aynı derecede önemlidir. Birçok tedarikçi örnek işaretleme hizmetleri sunar. Örneğin Videojet, uygulama laboratuvarında fiber, CO₂ ve UV lazerleriyle tam malzemenizi test ederek en iyi çözümü belirleyip önerebilir. Bu adım, maliyetli hatalardan kaçınmanıza yardımcı olmakla kalmaz, aynı zamanda gerçek ve somut sonuçlarla marka kalitesine güven verir.

Lazer Gücü

Güç çıkışı (watt cinsinden ölçülür) işaretleme yeteneğini etkileyen birincil bir özelliktir. Daha güçlü lazerler, özellikle sert malzemelerde, daha hızlı ve/veya daha derin işaretleme yapabilir. Örneğin, metallerin işaretlenmesi genellikle yüzey gravürü için 20–50 W fiber lazer gerektirir. Daha derin oymalar veya çok yüksek hızlı üretim hatları için, 50 W’ın üzerindeki güç derecesine sahip fiber lazerler kullanılabilir. Buna karşılık, kutu gibi ambalaj malzemelerinin işaretlenmesinde yaygın olarak kullanılan CO₂ lazerler genellikle temel uygulamalar için 10 W’tan 60 W veya daha fazla güç aralığında bulunur; örneğin PET şişeleme gibi yüksek hızlı uygulamalarda. UV lazerler genellikle dalga boyuna bağlı farklı kodlama etki türleri (renk değişimi) nedeniyle düşük güçte (2–10 W) olur. Anahtar, ihtiyacınız olan hız ve derinlikte işaretleme yapacak kadar güce sahip olmaktır, ama malzemenizi veya bütçenizi boğacak kadar değil. Güç ihtiyaçları malzemeye göre değişir – örneğin, ince plastik bir etiketi işaretlemek sadece birkaç watt gerektirirken, çelik parçayı oymak onlarca watt ve daha yavaş hareket hızı gerektirebilir.

Darbe Frekansı ve Süresi

Bu ayarlar, lazer enerjisinin nasıl aktarıldığını etkiler. Genel olarak, düşük frekanslı darbeler darbe başına daha fazla enerji taşır (daha derin gravür için daha iyidir), yüksek frekanslar ise daha pürüzsüz, sürekli işaretleme sağlar ve darbe başına daha az ısı ile yapılır (plastikler veya yüksek detaylı işaretleme için daha iyidir). Çoğu modern lazer, mark kalitesi ile hız dengesini optimize etmek için darbe frekansını (kHz) ayarlamanıza olanak tanır. Eğer işaretleriniz belirli bir görünüm veya minimum ısı etkisi gerektiriyorsa, lazerin gerekli darbe ayarlarında çalışabildiğinden emin olun.

Operasyonel Güvenlik ve Uyumluluk Konuları

Endüstriyel lazerler güçlü cihazlardır, bu yüzden güvenlik en öncelikli seçim olmalıdır. Lazer sistemleri, tehlike seviyelerini gösteren bir sınıflandırmaya sahiptir:

Sınıf 1

Normal çalışmada güvende. Lazer ışını tamamen kapalıdır veya başka şekilde erişilemezdir. Çoğu entegre lazer işaretleme makinesi (uygun muhafazalarla) Sınıf 1’dir, yani onları fabrika zemininde ek lazer güvenlik önlemleri olmadan kullanabilirsiniz. Sınıf 1 lazer örneği bir DVD oynatıcıdır. Cihazın kendisi 1. sınıf bir sistemdir, ancak içindeki lazer daha yüksek bir lazer sınıfına sahiptir. Doğru şekilde korunmuş olması onu sınıf 1 sistem yapar.

Sınıf 4

Yüksek güçlü lazerler, doğrudan veya dağınık maruziyette ciddi göz veya cilt hasarına neden olabilir. Neredeyse tüm açık ışın endüstriyel lazer işaretleyicileri, ışın maruz kaldığında Sınıf 4’tür. Bu sınıf ayrıca birçok olası güvenlik riski de taşır. Pratikte, bağımsız bir işaretleme lazer kaynağı Sınıf 4’tür ve etrafında güvenlik korumaları tasarlamanız gerekir.

Sınıf 4’ü güvenli hale getirmek

Bir Sınıf 4 lazeri üretim hattına entegre ederseniz, mühendislik kontrollerini uygulayarak onu operatörler için Sınıf 1 sistemine dönüştürmelisiniz. Bu, koruyucu muhafazalar ve kilitler kullanılmasını gerektirir. Örneğin, işaretleme alanının etrafında bir kapısı olan metal lazer güvenlik muhafazası olabilir. Bir kilit anahtarı, kapı açıldığında lazerin otomatik olarak ateşlenmesini durduracağı şekilde bağlanabilir. Lazer güvenliği uzmanlarımıza göre, akıllı ve güvenli üretim için doğru ışın koruması ve kilitler pazarlık konusu değildir. Bir kapak açıldığında veya bir parça yanlış hizalandığında kimsenin kirişe maruz kalmamasını sağlarlar. Birçok modern lazer sistemi, bunu kolaylaştırmak için yerleşik kilitli devrelerle donatılmıştır.

Duman Çıkarımı

Başka sık gözden kaçan bir güvenlik konusu da duman yönetimidir. Bir lazer bir malzemeyi işaretlediğinde, malzemenin iz miktarlarını buharlaştırabilir ve duman veya buhar oluşabilir. İşaretlediğiniz malzemeye bağlı olarak, bu dumanlar hafif derecede zararlı olabilir (örneğin biraz yanmış odun dumanı) veya oldukça tehlikeli olabilir. Örneğin, PVC plastiğe lazer ile işaretleme yapmak klor gazı açığa çıkarabilir ve bu gaz toksiktir. Operatör alanından ve ürün yüzeyinden yanma yan ürünlerini uzaklaştıracak, uygun nitelikte bir duman tahliye veya havalandırma sistemine sahip olmak çok önemlidir. İyi bir tahliye sistemi çalışanları korur ve dumanın lenslere veya ürünlere yerleşmesini engeller. İşaretleyeceğiniz malzemeleri her zaman değerlendirin ve işyeri maruziyet sınırlarına uygunluğunu sağlayın.

Standartlar ve Eğitim

ANSI Z136.1 (lazerlerin güvenli kullanımı için) gibi lazer güvenlik standartlarına ve ilgili yerel düzenlemelere uyun. Bu, lazerinizin dalga boyuna uygun lazer güvenlik gözlüklerinin açık ışına maruz kalabilecek personele sağlanmasını da içerir (Sınıf 4 senaryoları için). Yetki alanınızda gerekirse bir Lazer Güvenlik Memuru atayın ve operatörlerin tehlikeleri ve güvenlik özelliklerini anlamaları için eğitim verin. Neyse ki, doğru bir Sınıf 1 koruma + kilit kurulumu ile rutin kullanım için özel koruma ekipmanı gerekmez – tehlike kontrol altına alınır. Ancak bakım personelinin, koruma alanının hizmete açıldığı zaman doğru prosedürler konusunda eğitilmesi gerekecek.

Endüstri Düzenleyici Gereksinimleri (Uyumluluğun Işaretlenmesi)

Bazı sektörlerin belirli kodlama gereksinimleri vardır ve bu da işaretleme sistemini seçmenize täsir edebilir. Lazer işaretleme, işaretlerin kalıcılığı ve hassasiyeti sayesinde bu uyumluluk gereksinimlerinin çoğunu karşılamada üstün başarıya sahiptir.

Tıbbi Cihazlar İçin Benzersiz Cihaz Tanımlama (UDI)

Tıp endüstrisi (ABD’de FDA) birçok cihaz ve implantta kalıcı, makine tarafından okunabilir kodlar gerektirir. Bir cerrahi alet veya implanta UDI kodunu (yani DataMatrix) koymanın genellikle tek uygulanabilir yoludur çünkü sterilizasyon ve yıllarca kullanıldığı için bu kod sağlam kalmalıdır. Tıbbi üretimdeyseniz, lazerin gerekli işareti üretebildiğinden emin olun ve malzeme biyouyumluluğundan ödün vermeden (örneğin, yüzeyde pürtkiyi önlemek için paslanmaz çelik aletlerde tavlama kullanmak).

İlaç ve Gıda Kodları

İlaç ve içecek gibi yüksek hacimli sektörler, ürünlere ve ambalajlara lot kodları, son kullanma tarihleri ve 2D barkodlar uygulamak için giderek daha fazla lazerler kullanıyor. Buradaki düzenlemeler, kodların okunabilir ve kalıcı olmasını zorunlu kılıyor. Lazerler bu ihtiyaçları güvenilir şekilde karşılayabilir (örneğin, folyo blister paketlerinde barkod işaretleri veya cam şişelerde gravür kodları). Aslında, bazı ülkeler sahtekarlıkla mücadele etmek ve kodun zorlu veya karmaşık tedarik zincirlerinde hayatta kalmasını sağlamak amacıyla belirli ürünler için kazılı veya kabartmalı kodlar zorunlu kılar.

Elektronik ve Otomotiv İzlenebilirliği

Elektronik üreticileri genellikle bileşenlerde küçük kodlara ihtiyaç duyar (izlenebilirlik veya sahteciliğe karşı önlemler için). Lazer işaretleme, PCB kodlama, çip işaretleme ve otomotiv parça serileştirmesi için yaygındır. Eğer uyum standartları (otomotiv endüstrisi IAQG standartları gibi marka kalitesi gibi) uygulanıyorsa, işaretleri derecelendirmek için bir doğrulama sistemine de ihtiyacınız olabilir. Lazer işaretleme, doğru kalibre edildiğinde çok yüksek kaliteli DataMatrix kodları üretebilir.

Ekipman Sertifikasyonu

Makine tarafında, lazer sisteminin kendisinin gerekli sertifikalara sahip olup olmadığını (örneğin EU için CE işaretlemesi veya ANSI uyumluluğu gibi) doğrulayın. Saygın tedarikçiler, sistemin elektrik, radyolojik ve güvenlik düzenlemelerine uygun olduğuna dair belgeler sağlayacaktır. Bu özellikle lazeri daha büyük bir makineye entegre etmeyi planlıyorsanız önemlidir. Tüm sistem uyumu kolaylaştırmak için bileşenlerin sertifikalı olmasını istersiniz.

Özetle, ürünlerinizin düzenleyici bağlamını göz önünde bulundurun. Lazerler, sıkı kodlama düzenlemelerini karşılamaya yardımcı olmak için uygundur, ancak seçilen sistemin gerekli kod türü, boyut ve dayanıklılığı üretmesini sağlar. Genellikle bu, marka kontrastı ve kalıcılığının belirli standartları (örneğin UDI yönergeleri veya ilaç 2D kod spesifikasyonları) karşıladığını doğrulamak anlamına gelir.

Üretim Hattı Entegrasyonu Dikkate Alınan Noktalar

Technical Integration Hurdles

Bir lazer işaretleme sistemini üretim hattınıza entegre etmek mekanik, elektrik ve yazılım açısından önemlidir. Entegrasyon için önceden planlamak, ileride baş ağrısından kurtarır.

Mekanik Entegrasyon (Montaj ve Alan)

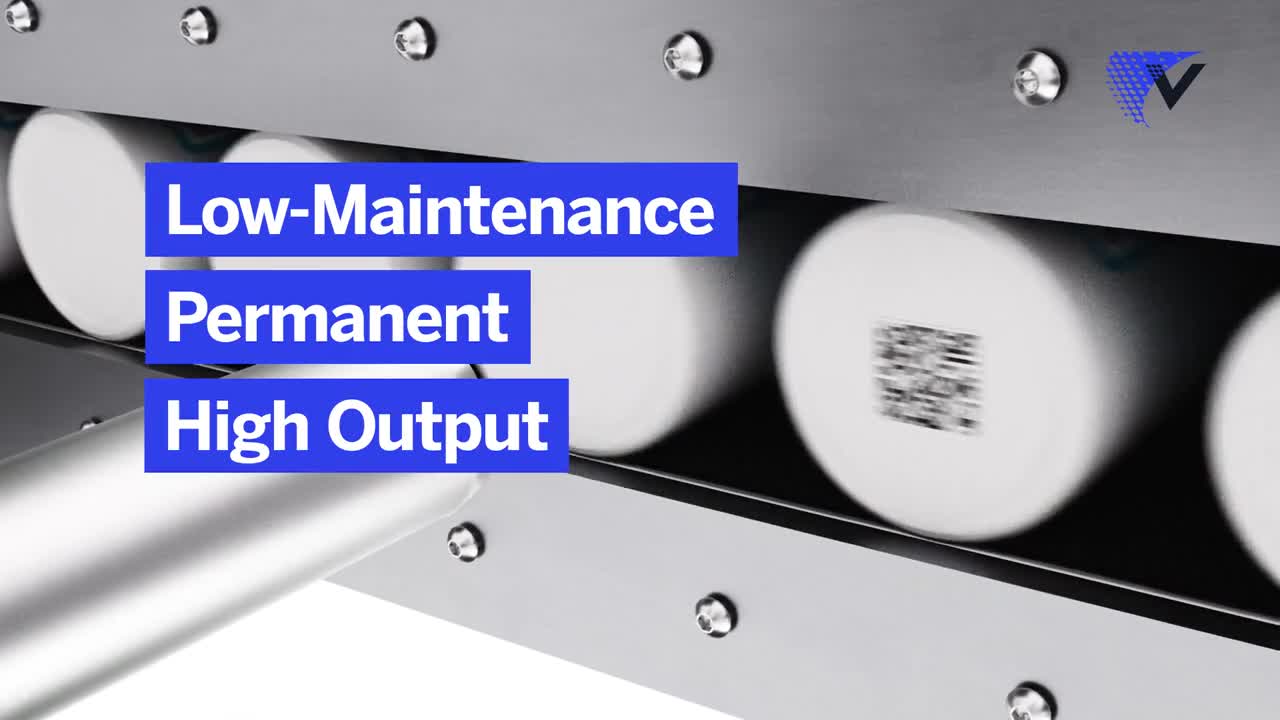

Bir lazer işaretleme sistemi doğru şekilde kurulduktan sonra, genellikle minimal müdahaleyle çalışır—bu da birçok diğer kodlama teknolojisine göre çok daha az sürekli bakım gerektirir. Ancak, bu noktaya ulaşmak, sürekli mürekkep jetli (CIJ) yazıcı kurmaya kıyasla daha fazla zaman ve planlama gerektirebilir. CIJ ile genellikle yazıcıyı kutudan çıkarıp monte edebilir ve bir saat içinde çalışır hale gelebilirsiniz. Buna karşılık, bir lazer sisteminin entegrasyonu donanım montajını, emniyet muhafazalarının kurulmasını, odak ayarlanmasını ve işaret düzeninin programlanmasını içerebilir. Bu “ön uç” çabası daha kapsamlı olabilir, ancak uzun vadeli kazanç güvenilir ve düşük bakım gerektiren bir çözümdür. Güçlü uygulama mühendisliği ve saha destek deneyimine sahip bir tedarikçi seçmek, özellikle kurulum sırasında önemli bir fark yaratabilir. Güçlü bir hizmet ekibine sahip bir ortak, entegrasyonu kolaylaştırmaya ve sahada herhangi bir sorunu hızlıca çözebilir.

Entegrasyon Örneği

Entegrasyon planlamasını örneklemek için, paralel olarak doldurulup mühürlenen birden fazla bardak hattının olduğu bir yoğurt paketleme hattını düşünün. Geleneksel olarak, bu tür çizgiler her şeritte mürekkep jetli yazıcı veya kapaklara tarih kodları basmak için dönen mürekkep jetli bir yazıcı kullanabilir. Lazerle, bir galvanometre direksiyon ünitesi, işaretleme alanı yeterince büyükse birden fazla şeridi kapsayabilir ve tüm kapakları birden fazla şeritte işaretleyebilir. Bu, örneğin altı mürekkep jet yazıcıdan tek bir lazer sistemine kadar cihaz sayısını azaltabilir. Ancak, lazerin işaretleme alanı ve hızının tüm şeritlerin genişliğine ve çizgi hızına uyabileceğinden emin olmanız gerekir. Pratikte, bazı üreticiler CIJ yazıcı bankalarını tek bir lazerle değiştirerek bakım ve tüketim malzemelerini büyük ölçüde basitleştirmiş – ancak ancak çok şeritli düzeni karşılamak için dikkatli entegrasyondan sonra. Bu tür bir konsolidasyon, lazerlerin (bakıma daha az cihaz) etkileyici bir avantajıdır, ancak entegrasyon parçasının doğru olması gerekir (optik, montaj pozisyonu, hat kontrol zamanlaması).

Sahiplik Maliyeti ve Yatırım Getirisi Dikkate Alınan Unsurlar

Lazer işaretleme sistemi benimsemek bir yatırımdır. Başlangıç fiyatının ötesine bakmak ve sistemin ömrü boyunca toplam sahiplik maliyeti (TCO) ve yatırım getirisi (ROI) değerlendirmek önemlidir.

İlk Yatırım

Lazer sistemleri genellikle geleneksel mürekkep jetli yazıcılar veya etiketleme sistemlerine kıyasla daha yüksek bir ön yatırım gerektirir. Örneğin, küçük bir CO₂ lazer, yüksek kaliteli sürekli mürekkep jet (CIJ) sisteminden üç ila dört kat daha maliyetli olabilirken, özellikle güvenlik muhazaları ve konveyörlerle entegre edilmiş daha güçlü fiber lazerler daha önemli bir sermaye maliyeti oluşturabilir. Ancak bu ilk maliyet genellikle zamanla daha düşük bakım ve tüketim gereksinimleriyle telafi edilir. Kurulum maliyetleri (montajlar, güvenlik ekipmanları, entegrasyon süresi) de başlangıç masraflarına katkıda bulunur. Bunlar için bütçe ayırmak önemlidir. Ancak teknolojileri karşılaştırırken, alternatif sistemlerde neye ihtiyacınız olabileceğini göz önünde bulundurun. Örneğin, tek bir lazer birden fazla mürekkep jeti ünitesinin yerini alabilir (yoğurt serisi örneğinde olduğu gibi) veya mürekkep/etiket sistemlerinin hiç yapamadığı işaretleri üretebilir (böylece uyumluluk için doğrudan parça işaretleme gibi yeni yetenekler mümkün olur).

Minimum Tüketim Maliyetleri

Lazer işaretlemenin büyük avantajı, sarf malzemelerinin olmamasıdır. Ne mürekkeb, ne çözücü, ne de satın alınacak kurdele yok. Bu, satın alma ve sıvı stoklarının yönetimi ile atık bertarafıyla ilgilenme giderlerinden hemen tasarruf sağlar. Yılda yüz milyonlarca kod basan şirketler için mürekkep maliyetleri önemli ölçüde artıyor – lazerler bu devam eden maliyeti ortadan kaldırıyor. Bakım tasarrufu da katkıda bulunur çünkü iyi yapılmış bir lazerin aşınma kısmı az olur. Örneğin, fiber lazerler katı hal yapımlıdır ve genellikle neredeyse hiç bileşen değiştirmeden yıllarca çalışabilir; oysa mürekkep jetli yazıcı düzenli filtre değişimi ve nozul temizliği gerektirebilir. Örneğin 5 yıllık bir dönemde, bir lazerin bakım ve tüketim malzemeleri tasarrufu genellikle satın alma maliyetinin büyük bir kısmını telafi edebilir.

Çalışma Süresi ve Verimlilik

Lazer işaretlemenin en büyük avantajı sarf malzemelerine ihtiyaç duymamasıdır. Mürekkep, çözücü veya şerit satın almanıza gerek yoktur. Bu, hem satın alma maliyetlerinden hem de sıvı stoklarını yönetme ve atık bertarafıyla uğraşma yükünden hemen tasarruf sağlar. Yılda yüz milyonlarca kod basan şirketler için mürekkep maliyetleri ciddi şekilde artabilir – lazerler bu sürekli maliyeti ortadan kaldırır. Bakım tasarrufları da buna katkıda bulunur; iyi yapılmış bir lazerin aşınan parçası çok azdır. Örneğin, fiber lazerler katı hal teknolojisindedir ve çoğu zaman yıllarca neredeyse hiçbir bileşen değiştirmeden çalışabilirken, bir mürekkep püskürtmeli yazıcı düzenli filtre değişimleri ve memelerin temizlenmesini gerektirebilir. Yaklaşık 5 yıllık bir dönemde, lazerden elde edilen bakım ve sarf malzemesi tasarrufları, genellikle satın alma maliyetinin büyük bir kısmını karşılayabilir.

Enerji Tüketimi

Lazerler elektrik tüketir ve yüksek güçlü lazerler işaretleme sırasında birkaç yüz ila bin watt’tan fazla güç çekebilir. Fiber lazerler çok enerji verimlidir (elektrik enerjisinin büyük bir kısmını lazer ışığına dönüştürür), oysa eski YAG veya bazı CO₂ lazerler daha az verimli olabilir. Yine de, lazerlerin yerine geçtiği tüketim malzemelerinin maliyetine kıyasla elektrik maliyeti genellikle düşüktür. Bağlam için, 50W fiber lazer aktifken ~500 W güç kullanabilir. Günde 8 saat çalışıyorsa, günde 4 kWh demek, bu da elektrik faturasında sadece birkaç dolar demek. Lazer için yeterli elektrik hizmeti sağlayın, ancak çok endişelenmeyin – enerji maliyeti burada yatırım getirisinin ana faktörü değildir.

Yatırım Getirisi Hesaplaması

ROI değerlendirirken şunları göz önünde bulundurun:

Tüketilebilir tasarruf: Yıllık mürekkep, çözücü, etiket vb. harcamalarınızı hesaplayın. Lazerle bu muhtemelen neredeyse sıfıra düşer.

İş gücü ve kesinti tasarrufu: Operatörler mevcut kodlama ekipmanına ne sıklıkla bakıyor (yazıcı başlıklarını temizlemek, kurdeleleri değiştirmek)? Kaç prodüksiyon saati kaybedildi? Lazerler bu görevleri önemli ölçüde azaltır.

Hurda azaltma: Uygulandıktan sonra lazer işaretleri tutarlı, kalıcı ve kurcalamaya dayanıklıdır — ürün yüzeyine zarar vermeden kaldırılamazlar. Bu kalıcılık, güvenilir izlenebilirliği ve sahtekarlıkla mücadele etmesini sağlamakla kalmaz, aynı zamanda düzenleyici uyumu destekler. Doğru şekilde işaretlenen bir ürün, kodunu tedarik zinciri boyunca korur, uyumsuzluk riskini azaltır ve olası para cezaları veya geri çağırmalardan kaçınmaya yardımcı olur. Uygulama için doğru şekilde belirtilmezse bulaşabilen veya okunamaz hale gelen ıslak mürekkep sistemlerinin aksine, lazer işaretleme her seferinde net ve yüksek kaliteli kodlar sağlar. Bu geliştirilmiş kod tutarlılığı, hurdayı ve yeniden düzenlemeyi azaltır, müşteri şikayetlerini en aza indirir ve nihayetinde hem gelirinizi hem de marka itibarınızı korur.

Verimlilik artışları: Daha hızlı geçişler ve daha az durak, daha fazla verimlilik anlamına gelir. Modern lazer arayüzleri genellikle hızlı ürün değişimlerine izin verir (yeni bir iş dosyası yükleyip gitmek), bazen mürekkeb türlerini veya etiketleri değiştirmekten daha hızlı. Örneğin, Videojet lazer kontrolörlerinin iş kurulumunu kolaylaştıran araçlar var ve bazı durumlarda değişim süresini %50’ye kadar azalttığı bildiriliyor.

Uzunömürlülük: Tek bir lazer sistemi uzun süre dayanabilir. Fiber lazer kaynaklarının ~100.000 saate kadar MTBF (Arızadan Önceki Ortalama Süre) kadar çalıştığı bilinir; bu da iki vardiyalı bir işlemde 10 yıldan fazla ömür sürebilir. CO₂ lazerler bile genellikle RF tüplerinde 50.000 saat dayanır ve sonra şarj veya doldurma gerekir. Buna karşılık, mürekkep jetli yazıcı 5-7 yıl yoğun kullanımdan sonra eski sayılabilir. Bir lazeri on yıl boyunca hizmet süresi boyunca amortisasyon yapmak onu oldukça maliyet etkin hale getirir. Birçok durumda, üreticiler tüm bu tasarruflar tamamlandıktan sonra lazer kaplamalarından 2-3 yıl içinde geri dönüş görürler.

Uygulama En İyi Uygulamaları

Başarılı bir lazer işaretleme sistemi kurulumu sadece makineyi gerektirmiyor – iyi proje uygulamaları gerektirir. İşte sorunsuz uygulama ve uzun vadeli başarı için bazı en iyi uygulamalar:

Fizibilite Çalışmaları ve Örnek Testi Yapmak

Ödevlerinizi baştan yapın. Ürünlerinizi önceden işaretleme kalitesi ve döngü süresini doğrulamak için lazerle test edin. Çevresel ihtiyaçları değerlendirin – acaba, tesisinizdeki yüksek nem veya sıcaklık lazeri veya işareti etkiler mi? Süreci küçük ölçekte veya laboratuvarda pilot olarak uygulayarak, tam üretimden önce sorunları ortaya çıkarabilir ve ele alabilirsiniz. Yine, Videojet kod gereksinimleri ve paketleme işlevselliğinin karşılandığından emin olmak için örnek testleri sunuyor.

Baştan Güvenlik Planı

Güvenlik kasalarını veya duman çıkarıcılarını ikinci planda bırakarak kabul etmeyin. Lazer seçimiyle birlikte uygun muhafazalar tasarlayın veya satın alın, böylece birbirine uymaları sağlanır. Tüm Sınıf 4 lazer ışınlarının uygun şekilde tutulduğundan emin olun. Herhangi bir kapıya veya erişim paneline kilitler kurun. Eğer işaretleme tehlikeli dumanlar üretiyorsa (plastiklerden veya boyalı yüzeylerden), işaretleme alanına bir duman çıkarma ünitesi kurun. Bu planlama, uyumlu ve güvenli bir kurulumla işe hızlı başlamanızı sağlayacaktır.

Kurulum Alanını Hazırlayın

Elektrik – güç gereksinimlerini (voltaj, amper) doğrulayın ve gerekirse elektrikçi tarafından priz veya damla taktırın. Montaj – lazeri monte etmek için sabit bir braket veya çerçeve hazır bulundurmak; Bazı tedarikçiler montaj donanımı veya standları sağlar. Çevre – lazerler genellikle temiz ve kuru ortamları tercih eder. Fabrikanız tozluysa veya aşırı sıcaklıklar varsa, tedarikçi önerilerine göre koruyucu önlemleri (lazer kutusundaki pozitif hava basıncı veya soğutma fanları gibi) göz önünde bulundurun.

Hat Kontrolleriyle Entegre Olun

Kontrol mühendisleriyle birlikte lazeri üretim hattına monte etmek için çalışın. Bu, hız senkronizasyonu için hattın üzerine bir kodlayıcı takmak, ürünleri tespit etmek ve lazeri tetiklemek için bir fotohücre sensörü eklemek veya lazeri hattı denetleyen bir PLC’ye bağlamayı içerebilir. Mantığı planlayın: örneğin, çizgi aniden durursa ne olmalı (çoğu lazer işaretlemeyi durdurabilir). Sipariş sürecinin bir parçası olarak, zamanlamaları ince ayarlamak için deneme denemesi yapın. Örneğin, farklı çizgi hızlarında işaret yerleştirmesinin doğru olduğundan emin olun. Burada zaman ayırmak, ileride kalite sorunlarından kaçınabilir.

Tren Operatörleri ve Bakım Personeli

Lazerler günlük bakıma çok ihtiyaç duymasa da, eğitim çok önemlidir. Ekibiniz sistemi güvenli şekilde nasıl çalıştıracağını, temel ayarları nasıl ayarlayacağını ve yaygın alarm veya arızalara nasıl yanıt vereceğini bilmeli. Lazeri odaklama (manuel ise) veya lensi temizleme gibi rutin görevleri uygulamalılar. Ayrıca kullanıcı arayüzünde de eğitin – örneğin, yeni mesaj kalıplarının nasıl yükleneceği veya tarih kodu formatının nasıl ayarlanacağı gibi. Bakım için, periyodik kontrol gerektiren bileşenleri belirleyin. Genellikle bu, lensi temizlemeyi veya bir duman çıkarıcıda filtreleri değiştirmeyi içerebilir. Kısa bir kontrol listesi (günlük/haftalık/aylık) sistemi en iyi durumda tutmaya yardımcı olur.

Tedarikçi Desteğini Güçlendirin

Kurulum sırasında ve sonrasında, lazer partnerinizin kaynaklarını kullanmaktan çekinmeyin. İyi bir satıcı kurulum hizmetleri veya en azından telefon desteği, dokümantasyon (kılavuzlar, entegrasyon rehberleri) ve gerekirse yerinde eğitim sunacaktır. Ayrıca uygulamanız için ayarları optimize etmeye yardımcı olabilirler (güç, hız vb.). Lazer üretime girdikten sonra bir servis sözleşmesi düşünün veya en azından teknik destek alma sürecini bilin. Örneğin Videojet’in küresel bir hizmet ağı vardır. Bu tür destek, sıradışı bir sorunla karşılaştığınızda paha biçilmez olabilir ve bu da her türlü kesintinin en aza indirilmesine yardımcı olur. Unutmayın, sadece bir makine satın almıyorsunuz – ideal olarak kodlama işlemlerinizin sorunsuz çalışması için sağlayıcıyla bir ortaklık kuracaksınız.

Bu en iyi uygulamaları takip ederek, hedeflerinizi ilk günden karşılayan başarılı bir lazer işaretleme uygulamasının zeminini hazırlarsınız.

Sonuç ve Sonraki Adımlar

Lazer işaretleme sistemleri, akıllıca seçilip uygulandığında, üreticilere modern kodlama ve izlenebilirlik taleplerini karşılamak için güçlü bir araç sunar. Bu rehberde, lazerlerin nasıl çalıştığını ve mevcut türleri, doğru lazeri seçmedeki kritik faktörleri ve bu sistemleri etkili şekilde entegre edip kullanmanın en iyi uygulamalarını ele aldık. Temel çıkarım, en iyi seçimin özel uygulamanıza – malzemelerinize, üretim sürecinize ve iş önceliklerine – bağlı olduğudur. Bu ihtiyaçları ve günümüz lazer işaretleme teknolojilerinin yeteneklerini anlarak, operasyonunuzu yıllarca iyileştirecek bilinçli bir karar verebilirsiniz.

Önemli olarak, uzun vadeli düşünün: doğru lazer işaretleme çözümü sürdürülebilir faydalar sağlayabilir – maliyet tasarrufu (tüketim malzemesi yok, daha az kesinti) kalite iyileştirmelerinden (kalıcı, yüksek çözünürlüklü kodlar) ve uyumluluğa (sektör düzenlemelerine kolayca uyum) kadar. Bu avantajlar, sık sık yazıcı bakımı, bulanık kodlar veya pahalı sıvı harcamaları gibi yaygın sorun noktalarını doğrudan ele alır. Üretim verimliliği ve ürün izlenebilirliğinin başarı için kritik olduğu bir dönemde, lazer işaretleme genellikle sadece bir yükseltme değil, üretim hattınızın geleceğine stratejik bir yatırımdır.

Son olarak, bu yolculuğu tek başına geçmek zorunda olmadığınızı unutmayın. Bir lazer sistemi seçmek önemli bir adımdır ve deneyimli bir tedarikçiyle iş birliği yapmak paha biçilmezdir. İdeal bir ortak, kodlama ve işaretleme konusunda derin bir uzmanlığa sahip olur (örneğin, onlarca yıllık sektör deneyimi ve binlerce kurulum) ve malzeme testleri, entegrasyon, eğitim ve sürekli destek süreçlerinde size rehberlik edebilir. Ekibimiz, çeşitli sektörlerdeki üreticilere yüksek hızlı içecek hatlarından hassas tıbbi cihaz markalamasına kadar ihtiyaçlarına uygun lazer çözümleri uygulamalarına yardımcı olmuştur. Bu bilgiyi sizinle paylaşmak için buradayız.

Sonraki adımlar

Lazer işaretleme sistemi düşünüyorsanız, danışma veya demo için iletişime geçmenizi öneriyoruz. Özel uygulamanızı değerlendirebilir, örnek işaretlemeler sağlayabilir ve benzersiz ihtiyaçlarınıza en uygun sistem yapılandırmasını önerebiliriz. İhtiyaçlarınızı lazer uzmanlarıyla görüşmek için zaman ayırmak, performans ve yatırım getirisi hedeflerinize gerçekten uygun bir çözüm elde etmenizi sağlar. Sonuç olarak, özenle uygulanan doğru lazer işaretleme sistemi verimliliği artırabilir, ekibinizi daha fazla güvenilirlikle meşgul edebilir ve yatırımınızı operasyonunuz için kalıcı değere dönüştürebilir.