Kodlama Ekipmanlarının Vakum Paketleme Makinelerine Entegre Edilmesi

Üretim Mükemmelliği için Bir Kılavuz

Marc Discher

Global Marketing Manager OEM

Vakum paketleme makineleri, Entegrasyon

Giriş

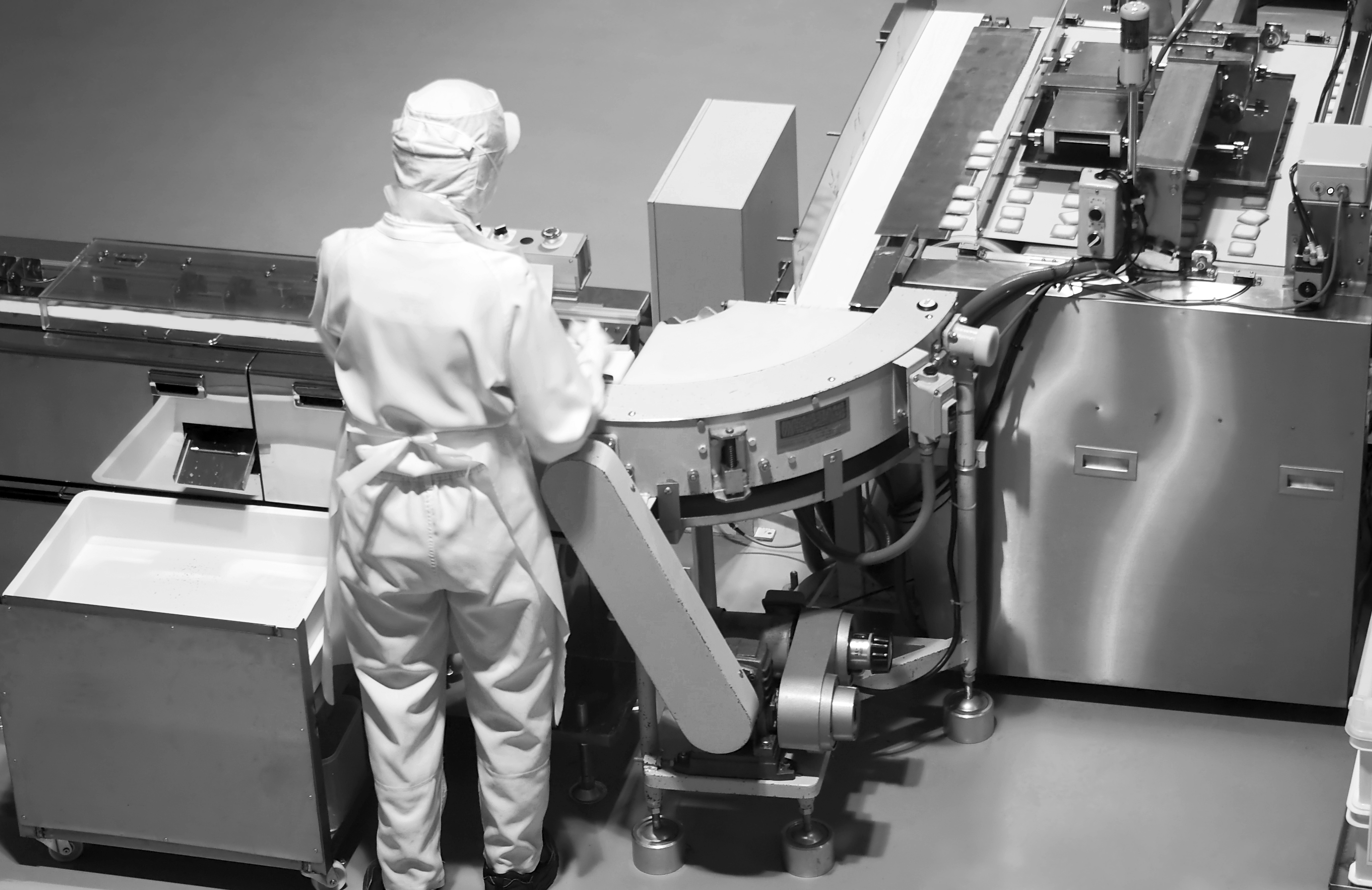

Vakum paketleme makineleri, özellikle gıda, ilaç ve endüstriyel sektörlerde modern üretimde kritik bir rol oynamaktadır. Otomatik vakumlama makineleri ve vakumlu ambalajlamaları içeren bu sistemler, ambalajdaki havayı çıkarmak ve ürünlerin etrafında güvenli bir yalıtım oluşturmak, böylece raf ömrünü uzatmak, hijyen sağlamak ve nakliye ve depolamayı optimize etmek için tasarlanmıştır. Daha sıkı düzenleyici gereklilikler, tüketicilerin şeffaflık talebi ve kusursuz tedarik zinciri koordinasyonu ihtiyacı nedeniyle üretim ortamları geliştikçe, ürünleri doğru ve izlenebilir bilgilerle markalama yeteneği, üretimin temel bir bileşeni haline geldi.

Kodlama ve etiketleme ekipmanının vakumlu paketleme makinelerine entegrasyonu, parti numaraları, son kullanma tarihleri, barkodlar ve parti kodları gibi temel ürün bilgilerinin paketleme işlemi sırasında gerçek zamanlı olarak uygulanmasını sağlamaya yardımcı olur. Bu veriler izlenebilirliği, mevzuata uygunluğu, envanter yönetimini ve müşteri güvenini destekler. Hem OEM’ler hem de son kullanıcılar için, ister ilk ekipman tasarımı sırasında ister yenilemenin bir parçası olarak kodlama ve etiketleme sistemlerini entegre etmek, performansı, esnekliği ve uzun vadeli güvenilirliği artıran stratejik bir karardır. Tasarım aşamasında erken entegrasyon en kusursuz sonuçları sunarken, mevcut paketleme hatlarının yenilenmesi bile dikkatli bir şekilde yapıldığında önemli faydalar sağlayabilir. Bu sistemlerin ekipman tasarımı aşamasının erken safhalarına dahil edilmesi performansı, esnekliği ve uzun vadeli güvenilirliği destekleyen stratejik bir karardır. Entegrasyonu geciktirmek veya sonradan akla gelen bir düşünce olarak ele almak, maliyetli yenilemelere, optimumun altında performansa ve etiketleme hataları veya uyumsuzluk riskinin artmasına neden olabilir.

Sorunsuz Entegrasyonun Faydaları

Kodlama ve etiketleme çözümlerinin doğrudan vakumlu paketlemeye (vakumlu kapatma makineleri ve vakumlu ambalajlama makineleri gibi) entegre edilmesi, cazip operasyonel ve ticari avantajlar sunar. Bunların başında, sonraki etiketleme adımlarına olan bağımlılığı azaltan ve hata riskini en aza indiren kod uygulamasını otomatikleştirerek üretimi kolaylaştırma yeteneği gelir. Hat içi entegrasyon, paketleme hatlarının daha hızlı ve daha az müdahaleyle çalışmasını sağlayarak genel verimi ve verimliliği artırır. Vakumlama makineleri ve vakumlama makineleri gibi ekipmanlar, bir dizi cazip operasyonel ve ticari fayda sağlar. Her şeyden önce, genellikle manuel, hataya açık bir süreci otomatikleştirerek üretim verimliliğini ve verimi önemli ölçüde artırır. Satır içi markalama, sonraki etiketleme işlemlerine olan ihtiyacı azaltarak paketleme hatlarının daha hızlı ve daha az müdahaleyle çalışmasına olanak tanır.

İzlenebilirlik açısından entegre kodlama sistemleri, her paketin tedarik zinciri boyunca gerçek zamanlı takip ve izleme denetimi yeteneklerini destekleyen kesin, zaman damgalı bilgilerle işaretlenmesini sağlamaya yardımcı olur. Bu, özellikle doğru etiketlemenin düzenleyici onay ile maliyetli geri çağırmalar arasındaki fark olabildiği gıda ve tıbbi cihazlar gibi sektörlerdeki uyumluluk açısından değerlidir.

Vakum Paketleme için Kodlama ve Etiketleme Teknolojileri

Kodlama ve etiketleme sistemlerini vakumlu paketleme hatlarına entegre ederken doğru teknolojinin seçilmesi, baskı kalitesinin, güvenilirliğin ve paketleme ortamıyla uyumluluğun sağlanması açısından kritik öneme sahiptir. Üreticiler, alt tabakayı, üretim hızını, çevre koşullarını ve uyumluluk ihtiyaçlarını göz önünde bulundurarak hem birincil hem de ikincil paketleme uygulamaları için en uygun teknolojiyi seçmelidir.

Sürekli Mürekkep Püskürtmeli (CIJ) Teknolojisi

CIJ, çok yönlülüğü ve hızı nedeniyle vakumlu paketleme ortamlarında bir dayanak noktasıdır. CIJ sistemleri, mürekkep damlacıklarının sürekli akışını hareketli ambalaj malzemelerine yönlendirerek parti numaraları, son kullanma tarihleri ve barkodlar gibi değişken verileri uygular. Bu temassız yöntem, esnek filmler ve hatta vakumlu kapatma işlemlerinde sıklıkla bulunan düzensiz veya kavisli paketler de dahil olmak üzere çok çeşitli yüzeylerde etkilidir. CIJ yüksek hızlarda üstün performans gösterir, mevcut hatlara kolayca entegre olur ve zorlu veya çeşitli ortamlarda güvenilir kodlar sunar. Ancak düzenli olarak mürekkep ve solvent takviyesi gerektirir ve baskı kalitesi yoğuşma veya yüksek kayan filmlerden etkilenebilir.

Termal Transfer Üst Baskı (TTO)

TTO, esnek film yüzeyleri üzerinde yüksek çözünürlüklü, dayanıklı baskılar sunar. TTO, mürekkebi bir şeritten ambalaj malzemesine aktarmak için ısıtılmış bir yazıcı kafası kullanır ve barkodlar, grafikler ve ayrıntılı değişken veriler için ideal olan keskin, bulaşmaya karşı dayanıklı işaretler üretir. Bu teknoloji özellikle mükemmel baskı netliği ve dayanıklılık gerektiren vakumlu kapatma hatları için çok uygundur. Bununla birlikte, TTO, gevşek veya buruşuk filmler kaliteyi etkileyebileceğinden, film geriliminin hassas bir şekilde kontrol edilebildiği yerlerde en iyi şekilde kullanılır. Ayrıca performansı, baskı alanının yakınındaki yüksek yoğuşmadan etkilenebilir.

Lazer Markalama Sistemleri

Lazer markalama, ambalaj malzemesinin yüzeyini değiştirmek için odaklanmış bir lazer ışını (tipik olarak CO₂ veya UV) kullanarak kalıcı, yüksek kontrastlı kodlar sağlar. Bu yöntem, mürekkep gibi sarf malzemelerine dayanmaz, bakım ve işletme maliyetlerini önemli ölçüde azaltır. Lazer kodlayıcılar, kötüye kullanıma, sterilizasyona, neme, yağa ve solventlere dayanıklı, kurcalamaya dayanıklı, kalıcı işaretler oluşturmada üstündür ve bu da onları farmasötikler ve yüksek değerli gıda ürünleri gibi dayanıklılığın çok önemli olduğu uygulamalarda popüler kılar. Ancak lazerler, etkili markalamanın sağlanmasına yardımcı olmak için dikkatli bir malzeme uyumluluğu değerlendirmesi gerektirir ve operatör güvenliği için uygun şekilde korunmalıdır. Ayrıca mürekkep bazlı çözümlerle karşılaştırıldığında daha yüksek başlangıç sermaye maliyetlerine sahip olabilirler. Lazer kodlama, ambalaj malzemesinin yüzeyini değiştirmek için odaklanmış bir ışın (genellikle CO₂ veya UV) kullanarak kalıcı, yüksek kontrastlı işaretler sunar. Bu mürekkepsiz yöntem, sterilizasyona, neme, yağa ve solventlere dayanıklı, kurcalamaya dayanıklı kodlar sunarken sarf malzemesi maliyetlerini ve bakımı azaltır. Bu özellikler, lazeri dayanıklılığın kritik olduğu yüksek değerli gıda ürünleri ve farmasötik uygulamalar için ideal kılar.

Bununla birlikte, vakumlu paketlemeye lazer kodlama uygularken, uygulamadan önce filmin veya folyonun bariyer bütünlüğünün test edilmesi önemlidir. Uygun olmayan lazer ayarları veya uyumsuz malzemeler koruyucu bariyeri tehlikeye atabilir ve potansiyel olarak ürünün raf ömrünü veya güvenliğini etkileyebilir. UV lazer kullanmak, daha düşük enerji emilimi ve daha hassas markalama yetenekleri nedeniyle bu riski en aza indirmeye yardımcı olabilir. Sonuçta lazer kodlamanın uygunluğu, spesifik film veya folyo tipine ve bileşimine bağlıdır, bu da malzeme uyumluluk değerlendirmesini entegrasyon sürecinde çok önemli bir adım haline getirir.

OEM’ler ve üreticiler, her kodlama ve etiketleme teknolojisinin farklı yeteneklerini ve bunların vakumlu paketleme ekipmanına uygunluğunu anlayarak, dijital entegrasyon ve operasyonel esnekliğe yönelik gelecekteki ihtiyaçları desteklerken optimum verimlilik, izlenebilirlik ve uyumluluk sağlayan paketleme hatları geliştirebilirler.

Entegrasyonla İlgili Hususlar

Kodlama sistemlerinin vakum paketleme hatlarına etkili bir şekilde entegrasyonu (ister bağımsız bir vakumlama makinesinde ister daha büyük bir otomatik vakum paketleme ekipmanı çözümünün parçası olsun) işbirliği gerektirir. Kapalı veya kompakt paketleme sistemlerinde fiziksel alan genellikle sınırlıdır, bu da yalnızca yazıcı kafasının kendisini değil, aynı zamanda kablo yönlendirmesini, kontrolör yerleşimini, erişim açıklığını ve operatör ergonomisini de hesaba katmayı kritik hale getirir. Montaj braketleri, farklı paket formatlarını işlemek için ince ayara ve hızlı yeniden konumlandırmaya izin vermelidir.

Birçok paketleme tesisinde, özellikle de gıda ve ilaç sektörlerinde tipik olan zorlu çevre koşulları, ek zorluklar doğurmaktadır. Yazıcıları belirlerken toz, nem, agresif temizlik maddeleri ve sıcaklık dalgalanmaları dikkate alınmalıdır. Çalışma süresinin ve hijyen standartlarına uygunluğun korunmasına yardımcı olmak için uygun IP derecelerine, korozyona dayanıklı muhafazalara ve çevresel muhafazalara sahip ekipmanlar gereklidir. Ayrıca, şrink film, vakumlu poşetler veya lamine alt tabakalar gibi ambalaj malzemeleri, mürekkebin yapışmasını veya ısı transferini etkileyen farklı yüzey özellikleri sergileyebilir ve bu da teknolojiye özel ayarlama ve test gerektirir.

Modern üretim hatları büyük ölçüde birbirine bağlı sistemlere ve akıllı kontrollere dayanmaktadır. Kodlama ve etiketleme teknolojisinin paketleme makinesinin kontrol sistemine entegre edilmesi, Ethernet/IP, OPC-UA, Modbus veya seri arayüzler gibi mevcut iletişim protokolleriyle uyumluluk gerektirir. Kodlayıcı ile insan-makine arayüzü (HMI) arasındaki kesintisiz veri alışverişi, merkezi reçete değişikliklerine, kod doğrulamaya ve durum izlemeye olanak tanıyarak operatör yükünü azaltır ve üretim hatası riskini en aza indirir. Kodlama sistemi ayrıca, özellikle yüksek verimli, kısa vardiyalı operasyonlarda önemli olan, uzun sökme veya üretim programlarını kesintiye uğratma gerektirmeden rutin bakım ve sarf malzemesi değişimi için erişilebilir olmalıdır.

Entegrasyon Değerlendirmesi

Ücretsiz entegrasyon değerlendirmesi için uzman satış mühendislerimizle iletişime geçin

Bizimle İletişime Geçin

Başarılı Uygulama için En İyi Uygulamalar

Kodlama ve etiketleme entegrasyonunun değerini en üst düzeye çıkarmak için OEM’ler ve üreticiler, erken tasarım aşamalarından başlayarak proaktif, işbirliğine dayalı bir yaklaşım benimsemelidir. Konsept ve prototip aşamalarında bir kodlama ekipmanı tedarikçisiyle çalışmak, tüm mekanik, elektrik ve yazılım bileşenlerinin en başından itibaren hizalanmasını sağlar. Bu işbirliği, daha sonra maliyetli yeniden çalışma ve güçlendirmelerden kaçınmaya yardımcı olur.

Pilot testler ve hat simülasyonu, kodlama teknolojisini gerçek dünya koşullarında doğrulamak için değerli araçlardır. Gerçek ambalaj malzemelerini kullanarak deneme partileri çalıştırmak, ekibin yazıcı ayarlarında ince ayar yapmasına, kodun okunabilirliğini doğrulamasına ve tam dağıtımdan önce çevresel zorlukların ele alındığından emin olmasına olanak tanır.

Teknik performansa ek olarak, insan faktörü de başarılı bir uygulamanın merkezinde yer alır. Operatörler, kullanıcı arayüzlerinde gezinme, yazdırma parametrelerinin ayarlanması ve temel sorun giderme prosedürleri de dahil olmak üzere kodlama ekipmanını doğru şekilde çalıştırma ve bakımını yapma konusunda eğitilmelidir. Hızlı yanıt veren hizmet, yedek parça bulunabilirliği ve uzaktan teşhis sunan bir tedarikçiyi seçmek, arıza süresini önemli ölçüde azaltabilir ve uzun vadeli operasyonel sürekliliğin sağlanmasına yardımcı olabilir.

Son olarak, deneyimli bir entegrasyon ortağı muazzam bir değer katar. Hassas poşet veya tepsi konumlandırma, yoğuşma sorunları ve film özellikleri gibi vakumlu paketleme hatlarının benzersiz zorluklarına aşina olan tedarikçiler, benzersiz ortamınızda güvenilir şekilde çalışan çözümler önerebilir ve uyarlayabilir.

Gerçek Dünya Örneği: MULTIVAC + Videojet

Başarılı entegrasyonun göze çarpan bir örneği, Videojet ile vakum paketleme makinelerinde dünya lideri olan MULTIVAC arasındaki işbirliğidir. Birlikte, izlenebilir, uyumlu etiketleme ile yüksek hızlı, hijyenik paketlemeye ihtiyaç duyan bir gıda üreticisi için anahtar teslim bir çözüm sunduk.

Zorlu Görev

Önde gelen bir gıda üreticisi, her paketin son kullanma tarihleri ve parti kodları gibi doğru, okunaklı, değişken verilerle işaretlenmesini sağlarken yüksek hacimli üretime ayak uydurabilecek bir vakumlu paketleme çözümüne ihtiyaç duyuyordu. Çözümün sağlam, bakımı kolay ve mevcut üretim ortamlarına sorunsuz bir şekilde entegre edilmiş olması gerekiyordu.

Çözüm

MULTIVAC ile yakın işbirliği içinde çalışan Videojet, sürekli mürekkep püskürtmeli ve termal transfer teknolojilerimizi doğrudan MULTIVAC’ın termoform vakumlu paketleme sistemlerine yerleştirdi. Bu entegrasyon, verimi kesintiye uğratmadan veya baskı kalitesinden ödün vermeden değişken verilerin doğrudan ambalaj filmi üzerine gerçek zamanlı olarak yazdırılmasına olanak sağladı.

MULTIVAC’ın Bölge Satış Müdürü, “Videojet ile işler bizim için her zaman çok ama çok sorunsuz ilerliyor” dedi ve işbirliğinin kolaylığını ve sistem uyumluluğunu vurguladı.

Sonuçlar

- Entegre sistem, darboğaz olmadan yüksek hızlı üretimi sürdürerek üretim verimini artırdı.

- Her paket izlenebilir, yönetmeliklere uygun verilerle basıldı.

- Yerleşik kodlama, ikincil etiketleme adımlarına olan ihtiyacı ortadan kaldırdı ve geçiş süresini en aza indirerek arıza süresini azalttı.

- Kodlama ekipmanı, gıda üretim ortamlarının sıhhi gereksinimlerini karşılamak üzere tasarlanmıştır.

OEM’ler ve Üreticiler için Neden Önemlidir?

Bu vaka, paketleme makinesi üreticileri ile kodlama teknolojisi sağlayıcıları arasındaki erken işbirliğinin gücünü göstermektedir. OEM’ler, makineye entegrasyonu en başından itibaren tasarlayarak daha akıllı, daha rekabetçi ekipmanlar sunabilir. Üreticiler, operasyonel mükemmelliği ve marka bütünlüğünü destekleyen anahtar teslim bir çözümden yararlanır.

Vakum Paketleme için Entegre Kodlama

Videojet ve MULTIVAC’ın bir gıda üreticisinin sorunsuz kodlama entegrasyonuyla hızı, uyumluluğu ve izlenebilirliği artırmasına nasıl yardımcı olduğunu görün.

Son

Üretim standartları yükselmeye devam ettikçe ve dijital izlenebilirlik ihtiyacı evrensel hale geldikçe, kodlama ve etiketleme sistemlerinin vakumlu paketleme ekipmanına entegrasyonu (ister kompakt vakumlu ambalajlayıcı ister yüksek verimli vakumlu kapatma hattı) kalite, uyumluluk ve üretkenlik açısından ölçülebilir faydalar sağlar. Daha yüksek hat hızlarından gelişmiş doğruluğa ve Endüstri 4.0 hazırlığına kadar entegre çözümler, düzenlenmiş, yüksek hacimli pazarlarda rekabetçi kalmak isteyen üreticiler için çok önemlidir.

OEM’ler ve üretim mühendisleri için başarının anahtarı, makine geliştirme döngüsünün başlarında kodlama ekipmanı uzmanlarıyla iletişime geçmektir. İster yeni bir hat tasarlıyor ister mevcut altyapıyı yükseltiyor olun, erken işbirliği, kodlama çözümünüzün esneklik, hijyen veya verimlilikten ödün vermeden paketleme stratejinize kusursuz bir şekilde uymasını sağlamaya yardımcı olur. Sonuç, bugünün beklentilerini karşılayan ve yarının zorluklarına hazır, daha akıllı, daha dayanıklı bir üretim hattıdır.

Kodlamayı vakum paketleme hattınıza entegre mi ediyorsunuz?

Bizimle İletişime Geçin

Marc Discher is a marketing leader at Videojet Technologies with extensive experience supporting OEMs in integrating coding and marking solutions into production lines. He specializes in aligning technology with complex manufacturing needs, helping global partners improve efficiency and compliance.